柔性石墨及膨脹石墨材料的開發如何?

柔性石墨和脹大石墨是重要的石墨深加工產品。從資料學的視點,脹大石墨與柔性石墨二者有很大區別,是兩種資料。脹大石墨是松散的多孔結構資料,具有優秀的阻隔密封功能。跟著技能和新資料使用的開展,這兩類新資料因為其不同的特性,各自的使用領域也明顯不同。本文將評論這兩種特性不同而又嚴密相關的資料,在化工領域及其它領域的使用現狀及開展趨勢。

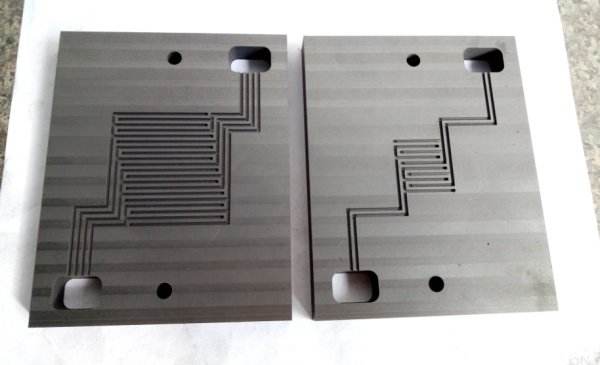

自本世紀六十年代美國聯碳公司發明柔性石墨制作技能以來,柔性石墨工業的開展已有近四十年的前史。柔隆石墨作為一種優秀的密封資料,已逐漸為工程界所熟悉,并且有人給它冠以“密封王”的頭銜。柔性石墨由天然鱗片石墨加工而得。制備的關鍵技能,是將天然鱗片石墨制備成石墨層間化合物。工業操作上,常用濃硫酸作為層間插入物,所以它又稱酸化石墨(可脹大石墨)。不過酸化石墨是在石墨與酸反響后,經水洗枯燥,大部分層間插入物已經逸出,所以它實際上是殘余石墨層間化合物。絕大部分石墨層間化合物在快速加熱時,層間插入物都會氣化,然后形成高壓,使石墨粒子沿C軸方向脹大。很薄的酸化石墨鱗片脹大后象一條條蠕蟲,長度可達1-2cm所以稱蠕蟲石墨或石墨蠕蟲,亦即通常所說的脹大石墨。脹大石墨在壓制或軋制時,蠕蟲之間相互嚙合,然后壓軋成石墨卷材或板材,即為柔性石墨。因為插層劑硫酸在加熱時絕大部分地區逸出,所以柔軟性石墨除有1000PPM左右的殘硫外,化學成份與鱗片石墨根本相同為純碳。

現在,國內可脹大石墨出產選用兩種工藝:化學法和電化學法。兩種工藝除氧化工序不同外,脫酸、水洗、脫水、枯燥等其它工序相同。選用化學法的絕大大都廠家產品的質量,都能到達GB10698-89《可脹大石墨》規范規定的目標,滿足大宗柔性石墨板材出產用料要求和出口供貨規范。但出產特殊要求的低揮發份(<10%)、低含硫量(<2%)的產品比較困難,出產工藝不過關。強化技能管理,仔細研究插層進程,把握工藝參數和產品功能的關系,出產質量安穩的可脹大石墨,是提高后續制品質量的關鍵。電化學法不必其它氧化劑,將天然鱗片石墨和輔佐陽極一起構成陽極室浸泡在濃硫酸電解液中,通直流或脈沖電流,氧化一定時間后取出,水洗枯燥后即為可脹大石墨。該法最大特點,可通過調節電參數和反響時間操控石墨反響程度和產品的功能目標,污染小,成本低,質量安穩,功能優異。處理插層工藝中的攪拌問題,提高功率,下降電耗,是該法急需處理的課題。以上兩種工藝脫酸后,石墨層間化合物潮濕、吸附的硫酸質量比仍在1:1左右,插層劑消耗量大,洗滌用水量和污水排放量居高不下。且大都出產廠家沒有處理廢水處理問題,處于自然排放狀況,環境污染嚴重,將限制行業的開展。